ネクタイ製造プロセスでは、材料、労働力、リソースの流れを最適化するために「リーン製造原理」が適用されます。 目標は、無駄をなくし、生産プロセスにおけるダウンタイムを最小限に抑えることです。

リーン製造アプローチの主な特徴の 1 つは、ジャストインタイム (JIT) 在庫管理の使用です。 このアプローチでは、廃棄につながる可能性のある過剰在庫を削減するために、必要に応じて原材料や部品を発注します。 綿密な監視と予測を通じて、生産チームは在庫切れのリスクを回避しながら在庫レベルを最小限に抑えることができます。

リーン製造原則のもう 1 つの重要な側面は、継続的な改善の概念です。 これには、生産プロセスの効率と有効性を定期的に分析し、改善することが含まれます。 改善の余地を特定し、持続可能なソリューションを実装することで、生産チームはネクタイ生産の生産性と品質を継続的に向上させることができます。

これらの実践をサポートするために、リーン製造にはさまざまなツールとテクニックが組み込まれています。 たとえば、掲示板は生産プロセス全体にわたる材料と部品の流れを視覚化するために使用されます。 この視覚的な補助により、ボトルネックや遅延を特定し、迅速な調整を行って生産ラインを最適化できるようになります。

要約すると、「リーン製造原則」とは、ジャストインタイムの在庫管理、継続的な改善、材料、労働力、リソースの流れを最適化するためのツールと技術の使用を組み込んだ包括的なアプローチです。 これらの原則を実施することにより、 ネクタイ生産プロセスを合理化できるため、効率、コスト効率、品質が向上します。

「当社は、コストを削減し、安価で高品質のネクタイをお客様に提供するために、リーン原則を堅持しています。」

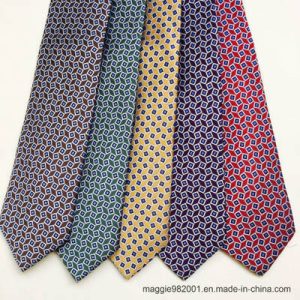

当社のネクタイ工場では、生産工程においてリーン生産方式を重視しています。 当社は、コスト削減がグローバル経済における成功の鍵となる要素であることを理解し、接続の設計と製造における技術を磨いてきました。

原則を学ぶことへの当社の取り組みは、業務と生産プロセスを合理化するための継続的な取り組みに表れています。 JIT 生産や包括的な品質管理などの技術を採用することで、よりコスト効率の高い生産サイクルを確保できます。 当社では、「ジャストインタイム」システムを採用するとともに、無駄を削減し、効率性を高めるよう努めています。

これは、生産プロセスにおける非付加価値のステップを特定し、排除するという当社の強い信念と一致しています。 リーン原則を実装することで、生産時間を短縮し、生産サイクル全体を通じて低コストを維持することができました。 当社は高品質の製品を提供するだけでなく、競争力のある価格でお客様に製品を提供することに尽力しています。

当社はコスト削減と品質管理に厳格に焦点を当て続けることで成功を収めてきました。 当社のアプローチは、改善できる箇所を特定し、変更を実施して、常に最高レベルのサービスをお客様に提供できるようにすることです。

その努力が実り、BMW、アウディ、マセラティなど世界有数の企業のネクタイサプライヤーとして選ばれるに至りました。 原則を学ぶことへの当社の取り組みにより、ネクタイ市場で競争力を持つようになっただけでなく、市場シェアと収益性も向上することができました。

I結論として、私たちのネクタイ工場当社は、当社の成功の礎となる無駄のない原則に誇りを持っています。 当社はコスト削減に常に注力しており、そうすることでお客様に高品質で低価格のネクタイをお届けできるように努めています。 当社は、グローバル市場で事業を展開する中で、無駄のない原則を維持し、手頃な価格で高品質の製品を提供することで、継続的な成功を目指しています。